0% encontró este documento útil (0 votos)

422 vistas37 páginasExcavación Eficiente con Rozadoras

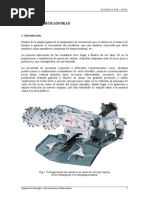

Este documento describe las rozadoras, una máquina utilizada para la excavación mecánica de túneles. Explica que las rozadoras, también conocidas como minadores o máquinas de ataque puntual, se usan para excavar rocas medias a duras. Detalla la evolución histórica de las rozadoras desde los minadores de tambor y cadenas hasta las generaciones más modernas. Además, analiza factores como el tamaño, peso y potencia de corte de las rozadoras en relación a las características de la ro

Cargado por

Nahumn Ríos CasaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PPTX, PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

422 vistas37 páginasExcavación Eficiente con Rozadoras

Este documento describe las rozadoras, una máquina utilizada para la excavación mecánica de túneles. Explica que las rozadoras, también conocidas como minadores o máquinas de ataque puntual, se usan para excavar rocas medias a duras. Detalla la evolución histórica de las rozadoras desde los minadores de tambor y cadenas hasta las generaciones más modernas. Además, analiza factores como el tamaño, peso y potencia de corte de las rozadoras en relación a las características de la ro

Cargado por

Nahumn Ríos CasaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PPTX, PDF, TXT o lee en línea desde Scribd